引言

下料方案,顾名思义,是指在进行材料加工或生产前,对所需材料进行合理切割、分拣和准备的方案。一个好的下料方案能够提高生产效率,减少浪费,降低成本,并确保生产质量。本文将围绕下料方案的各个方面进行专题探讨,包括方案设计、实施要点以及常见问题解决方法。

下料方案设计原则

下料方案的设计应遵循以下原则:

经济效益原则:在保证产品质量的前提下,尽量减少材料浪费,降低生产成本。

工艺可行性原则:下料方案应与现有加工设备和技术水平相适应,确保实施可行性。

生产效率原则:通过优化下料方案,提高生产效率,缩短生产周期。

质量控制原则:确保下料后的材料尺寸、形状和表面质量符合生产要求。

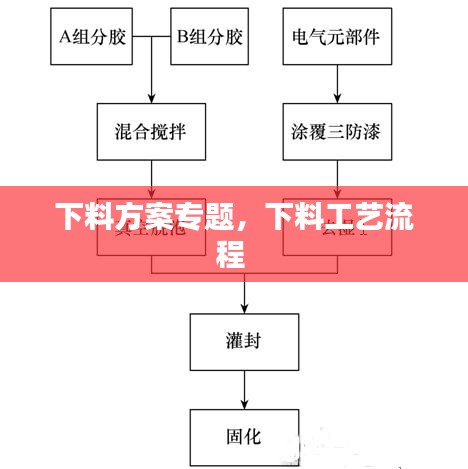

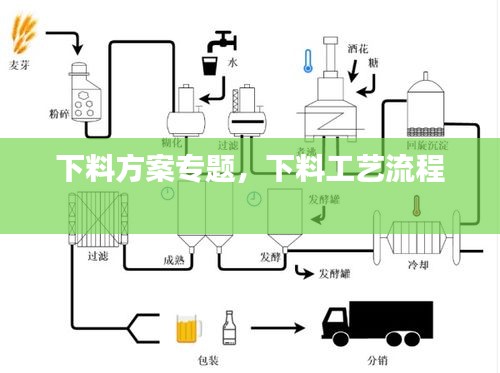

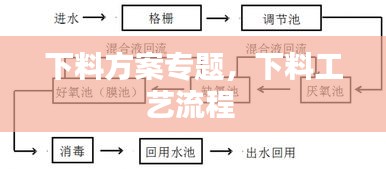

下料方案设计步骤

下料方案的设计通常包括以下步骤:

材料分析:分析所需材料的种类、规格、性能等,为下料方案提供依据。

工艺分析:了解加工工艺流程,确定下料方式、工具和设备。

尺寸计算:根据产品图纸和工艺要求,计算所需材料的尺寸和数量。

下料方案制定:结合材料分析、工艺分析和尺寸计算,制定下料方案。

方案评审:组织专家对下料方案进行评审,确保方案的科学性和可行性。

下料方案实施要点

下料方案的实施需要注意以下要点:

设备准备:确保下料设备处于良好状态,避免因设备故障影响生产。

人员培训:对操作人员进行专业培训,提高操作技能和安全意识。

材料准备:提前准备好所需材料,确保下料过程顺利进行。

质量监控:对下料过程进行实时监控,确保下料质量符合要求。

数据记录:详细记录下料过程中的数据,为后续分析和改进提供依据。

下料方案常见问题及解决方法

在实际生产过程中,下料方案可能会遇到以下问题及解决方法:

问题:材料浪费严重。

解决方法:优化下料方案,提高材料利用率;合理调整下料尺寸,减少边角料。

问题:下料尺寸不准确。

解决方法:加强设备维护和校准,确保下料尺寸精确;采用高精度测量工具进行检验。

问题:下料效率低。

解决方法:优化下料流程,减少不必要的操作;提高操作人员技能,提高下料速度。

问题:材料表面质量差。

解决方法:选用优质刀具和切削液,降低切削温度;加强操作人员对刀具的维护。

结论

下料方案是生产过程中不可或缺的一环,其设计、实施和优化对生产效率和产品质量具有重要意义。通过本文的探讨,希望对下料方案的设计和实施提供一定的参考和借鉴。在实际生产中,应根据具体情况不断优化下料方案,提高生产效益。

转载请注明来自北京华瑞瑞尔科技有限责任公司,本文标题:《下料方案专题,下料工艺流程 》

蜀ICP备2022005971号-1

蜀ICP备2022005971号-1

还没有评论,来说两句吧...